Ручная сборка и малосерийное производство так же, как и крупносерийное, требуют идентификации изделий и их компонентов для упрощения процесса сборки, учета, контроля и надежного отслеживания проблем в процессе производства. Мы предлагаем небольшой обзор методов и технологий маркировки, наносимой в процессе сборочного производства сложных устройств с электронными платами.

Зачем нужна маркировка?

Маркировка необходима, так как она содержит:

— информацию о производителе (это требование закона);

— заводской номер изделия, а с ним историю производства (дата, номер партии комплектующих и т. п.);

— информацию о том, кто работал с электронной платой в процессе сборки и проверки;

— дополнительную технологическую информацию, которая будет полезна потребителю или наладчику (обозначение кабелей и проводников, выходящих от платы, версию ПЗУ или ППЗУ, точки контрольных замеров и регулировки и т. д.);

— указание на принадлежность к определенному типу устройства.

Частично маркировка наносится в процессе производства комплектующих: на электронную плату — во время изготовления платы-заготовки (обозначения элементов, изготовитель, идентификатор изделия), на пластмассовые изделия — при их формировании, на некоторые металлические комплектующие — при штамповке. Однако такая маркировка практически нечитаема автоматическими устройствами и требует времени на ее прочтение человеком. В связи с этим в процессе производства возникает необходимость использовать дополнительную маркировку. Наиболее выгодно применять разнообразные самоклеящиеся этикетки.

Чаще всего изделия маркируются путем прикрепления к каждой плате небольшой этикетки, содержащей штрих-код, альфа-цифровой код или 2D-код. В последние два года 2D-код получил широкое распространение, так как позволяет вместить в сканируемую этикетку существенно большее количество информации. К этикетке предъявляются следующие требования:

— она должна иметь малые размеры;

— она не должна накапливать статическое электричество во избежание электростатических разрядов (ЭСР) при отделении от подложки и прикреплении к плате;

— вся этикетка целиком, включая адгезионный слой, сам субстрат полимера и собственно информацию на этикетке, должна обеспечивать неизменность качества и возможность чтения. При этом надо учитывать, что в процессе производства могут появиться загрязнения от пальцев, а также от припоя, флюса и очищающих жидкостей;

— этикетка должна быть несъемной, т. е. она не должна перемещаться.

Этикетки, прикрепляемые вручную, не свободны от ошибок при печатании текста и могут накапливать статическое электричество, из-за чего возможны ЭСР. Для серийных сложных и дорогих плат ручная работа по прикреплению этикеток становится роскошью, так как потери от брака из-за ЭСР существенно превышают экономию от приобретения автоматического аппликаторного модуля (РАМ).

Подбор материала для этикетки обусловливается:

— дизайном (для внешних этикеток) — формой, цветом, шрифтом;

— необходимостью допечатки на этикетке заводского номера (надо подбирать материал и технологию допечатки);

— условиями эксплуатации (влажность, температура, вибрация, возможность попадания загрязнений или появления царапин);

— материалом, на который наносится этикетка, для правильного подбора адгезионного слоя.

Для идентификации комплектующих сборки, кроме того, применяются этикетки, маркирующие компоненты будущего устройства, электронные компоненты и указывающие стадии контроля и наладки.

Идентификация и маркировка электронных компонентов и плат

Цветовая идентификация необходима для ускорения процесса контроля и уменьшения числа возможных ошибок по вине человека. Для этого применяются цветовые метки в виде цветных самоклеящихся дисков, которые позволяют опознавать элемент по цвету прикрепленного диска, и не тратить время на чтение идентификационной надписи. Такие же этикетки, будучи помещенными на край платы, могут указывать перечень стадий производства и контроля, которые прошла плата или устройство.

Цифровая идентификация применяется в тех случаях, когда число контролируемых компонентов или стадий обработки превышает 6 — 8 и цветового кодирования недостаточно. В этом случае используются самоклеящиеся микроэтикетки с номером. Для малосерийного и ручного производства могут использоваться микроэтикетки с заводским номером.

Идентификация контроллера особенно важна на производствах с повышенными требованиями к качеству. Но и в этом случае этикетка должна обеспечивать возможность нанесения рукописной информации при сохранении остальных требований — незагрязняемости, миниатюрности и неперемещаемости.

Для маркировки компонентов можно использовать следующие подходы:

— электронные компоненты, требующие особенно осторожного обращения из-за возможности повреждения электростатическим разрядом, маркируются яркой желтой этикеткой со знаком опасности разряда;

— в ППЗУ окошечко с маркировкой версии содержания закрывается от возможного случайного стирания;

— закрывается маркировка элемента для затруднения его идентификации;

— на элемент наносится дополнительная информация, облегчающая последующий контроль и наладку. Обычно это разнообразные этикетки, различающиеся цветом, размерами (для разных корпусов микросхем), материалом (для разных технологий монтажа и температур эксплуатации), технологией нанесения требуемой маркировки (лазерный принтер, матричный принтер, термопринтер, ручное нанесение).

Все эти маркировки могут быть также сделаны неперемещаемыми.

Маркировка проводников и кабельных соединений

Этот вид маркировки используется уже на стадии сборки изделия. Применяемая технология маркировки зависит от нескольких факторов:

— диаметра проводника или кабеля;

— места нанесения маркировки (концы кабеля или его середина);

— объема наносимой на маркер информации;

— числа изготавливаемых маркеров в день;

— способа нанесения информации;

Маркировка деталей прибора

Последнюю группу типов маркировки представляют собой этикетки, прикрепляемые на прочие элементы устройства (на корпусе указываются заводской номер и изготовитель). Это может быть этикетка на элементе (трансформатор, реле и т. п.) с кодовым обозначением для последующей возможной замены или ремонта, маркировка индикаторов и управления на лицевой панели.

Автоматическая идентификация плат

Автоматизированная технология идентификации (АТИ) обеспечивает точность, экономию средств, возможность трассировки и наличие информации, необходимой для управления процессом производства.

Рассмотрим подробнее технологии автоматической идентификации фирмы Brady, которые реализуют так называемые операции с нулевой очередью (т. е. РАМ печатает бар-код одновременно с появлением платы на идентификационной платформе и немедленно прикрепляет этикетку с бар-кодом на плату). Работа с нулевой очередью гарантирует, что во время процесса идентификации не будет прикреплено ни одной неправильной этикетки и, что более важно, программное управление процессом будет немедленно извещено о завершении идентификации платы.

В АТИ модуль автоматического прикрепления РАМ печатает и прикрепляет этикетки с алфавитно-цифровыми бар-кодами и 2D-кодами. Время цикла печати и прикрепления со сканированием — менее 5 с. Без сканирования этот процесс потребует всего 4 с.

Работа с такой нуль-очередной технологией позволяет индивидуально идентифицировать каждую плату как с текстом, читаемым человеком, так и со сканером, что позволяет вносить в нее такую информацию, как время, дата, серийный номер, история тестирования и ремонтов и т. д. Достигнуть той же степени точности с помощью этикеток, прикрепляемых вручную, практически невозможно.

Этикетки могут быть тут же проверены с помощью сканирования и, при наличии ошибки, новая этикетка будет прикреплена через несколько секунд. С помощью такого контроля уровень ошибок уменьшается до 0,002%. Точность гарантируется системой РАМ-500, включающей изощренную систему ХУ-контроля процесса прикрепления, управляемую программируемым контроллером со специальным программным обеспечением. Точность прикрепления находится в пределах 0,5 мм, практически исключая ошибку сканирования из-за неточного позиционирования этикетки. Такую точность невозможно обеспечить вручную.

Хотя операционные достоинства АТИ — важный элемент, главным тестом для любой технологии является время возврата вложенных в нее инвестиций. На участке средней производительности (1 млн. элементов в год) модуль нанесения этикеток обеспечивает, по данным экспертов США, возврат инвестиций менее чем за 6 мес. К этому надо добавить и существенную экономию от уменьшения количества брака.

Электронные устройства может серьезно повредить электростатический разряд. АТИ уменьшает силу ЭСР двумя путями. Во-первых, снижается возможность контакта и соответственно уменьшается потенциал для ЭСР, вызываемых этим контактом. Во-вторых, используется специальный материал фирмы Brady — этикетки ShockBlock, которые уменьшают силу ЭСР, возникающих при машинном или ручном прикреплении этикеток.

C Алекcандpом Hайшуллеpом, диpектоpом фиpмы “Зет Cеpвиc”, можно cвязатьcя по E-mail: alex@anaish.msk.ru.

Технологии нанесения текста на этикетку

Ниже перечислены основные технологии нанесения текста маркировки на этикетку.

— С помощью матричного принтера. Самый дешевый способ, обеспечивающий надежность маркировки за счет использования картриджей, пропитанных специальным составом. Для каждого материала существует свой тип пропитки, что позволяет получать наиболее качественное отображение. Возможно применение самого широкого диапазона материалов. Недостаток — невысокая скорость изготовления этикеток и производимый принтером шум.

— С помощью лазерного принтера. Этот способ гарантирует высокое качество изображения, что позволяет наносить штрих-коды на малые этикетки. Скорость нанесения текста — средняя между матричным и термопринтером. Из-за термических процессов, происходящих внутри принтера, технология пригодна для ограниченного числа материалов, а из-за полистового движения носителя малопригодна для автоматизации. Эта технология удобна для малых и средних серий, для создания этикеток нестандартного размера.

— С помощью термопринтера. Наиболее подходящая технология для производства, так как работает с рулонным носителем, имеет высокую скорость нанесения, применима почти на столь же широком диапазоне материалов, как и в случае с матричным принтером. Обеспечивает создание этикеток малого размера и такую же степень разрешения, как и лазерный принтер. Дает возможность использовать различные виды пленки, с которой на поверхность этикетки переносится текст, тем самым осуществляя наилучший подбор компонентов маркировки. Имеет модификации для плотных материалов типа термоусадочных маркеров. Стоимость термопринтеров, как правило, существенно выше стоимости других принтеров.

— С помощью струйного принтера. Эта технология уже начала внедряться, но из-за высоких требований, предъявляемых ею к скорости высыхания материалов, на поверхность которых может наноситься текст, она использует более узкий спектр материалов, чем термопечать, но более широкий по сравнению с лазерным принтером. В остальном же эта технология имеет те же недостатки, какие присущи лазерному принтеру (средняя скорость печати, полистовая обработка и т. п.).

Способы маркировки и рекомендации по их применению

Клипсы — пластиковые незамкнутые или замкнутые кольца с нанесенным одним символом или цифрой. Рекомендуется использовать, если пространство, где проводится маркировка, закрыто от постороннего случайного воздействия и идентификация требует не более двух символов. Диапазон диаметров, где применяются клипсы, составляет от 0,8 до 17 мм. Удобны для нанесения маркировки на смонтированный провод или кабель.

— Самоклеящиеся маркеры — универсальное средство при правильном подборе этикетки в зависимости от перечисленных выше факторов. При малом диаметре и большом объеме идентифицирующей информации используется маркировка “флажком”. Подобные маркеры применяются для любых диаметров и могут наноситься на любое место кабеля.

— Самоламинирующиеся маркеры — это самоклеящиеся этикетки, имеющие матовую и прозрачную часть. Прозрачная часть маркера после обертывания вокруг кабеля или проводника прикрывает текст и надежно сохраняет его при любых условиях. Матовая часть может быть цветной, что позволяет использовать дополнительное цветовое кодирование. Нанесение текста — с помощью всех видов принтеров и вручную. Возможно использование готовой заводской идентификации. Диапазон диаметров кабеля, где применяются такие маркеры, — от 3 до 560 мм. Предпочтительны при эксплуатации в агрессивной среде. Надежный вариант для ручного маркирования.

— Термоусадочные маркеры — неклеевые маркеры, используемые, как правило, при маркировке концов кабеля. Выполняют также функции электроизоляции. Изготавливаются из негорючего или подавляющего горение материала. Степень усадки — 1:2 и 1:3. Диапазон диаметров кабеля, где применяются такие маркеры — от 0,9 до 27 мм. Возможна дополнительная цветовая кодировка материала. Нанесение текста — с помощью матричного или термопринтера. Эти маркеры предпочтительны для наружных проводников, где требуется хороший товарный вид, для надежной долгоживущей маркировки в нестандартных условиях, для маркировки проводников и кабелей с тефлоновой или грязной поверхностью. Это единственный вид маркировки, обеспечивающий без дополнительных трудозатрат электрическую изоляцию.

— Термомаркировка осуществляется с помощью ручного или полуавтоматического аппарата, который с помощью нагреваемых колесиков с выгравированными символами оставляет маркировочные выплавленные следы на поверхности пластиковой оплетки проводника или кабеля. Используется для технологической маркировки кабеля с термоплавкой оболочкой.

— Маркировка сменными надписями — этот вид применяется для технологической маркировки, когда необходимо изменить текст идентификации без снятия или надевания маркера. Такая маркировка осуществляется с помощью прозрачного канала, в который вдевается кабель, и держателя маркировочной таблички. По мере необходимости табличка перепечатывается и заменяется в держателе на другую.

Идентификация электронных плат

Идентификация (или маркировка) электронных плат необходима для следующих целей:

— однозначной идентификации каждой платы для ведения ее истории, учета и контроля, причем желательна возможность автоматического чтения информации с этикетки;

— передачи информации между пространственно разнесенными точками обработки изделия;

— оперативного и точного отслеживания этапов работы с изделием;

— передачи части функций от человека к автомату, работающему автономно или под управлением компьютера;

— уменьшения потерь времени при ручном контроле и настройке электронного блока на завершающей стадии производства, связанного с поиском контрольных точек и точек регулировки.

Слово из 8 букв, первая буква — «Р», вторая буква — «А», третья буква — «З», четвертая буква — «М», пятая буква — «Е», шестая буква — «Т», седьмая буква — «К», восьмая буква — «А», слово на букву «Р», последняя «А». Если Вы не знаете слово из кроссворда или сканворда, то наш сайт поможет Вам найти самые сложные и незнакомые слова.

Отгадайте загадку:

Без окон,без дверей Полна горница людей. Показать ответ>>

Без питья живёт. Но стоит напоить — умирает. Показать ответ>>

Без прядева прядёт нитку, Без иглы вяжет сетку; Целое лето пташек душит, Мясо ест, а перья сушит. Показать ответ>>

Другие значения этого слова:

Случайная загадка:

Сам алый, сахарный, Кафтан зелёный, бархатный.

Случайный анекдот:

Молодой эскимос познакомится с пожилой эфиопкой для создания пpецедента.

Знаете ли Вы?

Кенгуру обычно имеют одного детеныша в год. Маленький кенгуреныш (или джоуи) рождается очень незрелым и обычно имеет околу двух сантиметров длины и вес около одного грамма.

Сканворды, кроссворды, судоку, кейворды онлайн

Маркировка изделий на производственных предприятиях осуществляется с разными целями. Например, с помощью личного клейма рабочие проставляют штампы на детали, которые позволяют идентифицировать их исполнителя. Также применяют штампы ОТК для отметки изделий, которые успешно прошли испытания. Метку «брак» проставляют на продукцию, несоответствующую установленным стандартам. На деталь также может наноситься номер чертежа для контроля ее правильного применения. Ну и наконец, товарный знак – маркировка для идентификации производителя.

Ранее на производствах не требовалась индивидуальная маркировка деталей и система для автоматического считывания информации. Вместо этого на изделия наносили сразу комплекс маркировок, о которых мы говорили выше, несущий основную информацию — наименование производителя, вариант исполнения, дату изготовления и подтверждение годности детали.

В связи с расширением и ростом производства автомобилей повысились и требования к качеству продукции. В этих условиях возникли новые задачи, для которых использования обычной маркировки недостаточно. Теперь нужно контролировать правильное применение деталей и агрегатов при конвейерной сборке, другими словами, в более жестких пространственных и временных рамках. А при обработке маркировочной информации требуется быстрое получение ответа о возможности установки определенного узла на автомобиль. При этом важно, чтобы при обработке данных были исключены ошибки. При таких требованиях к производству автомобилей важно максимально устранить человеческий фактор, то есть полностью автоматизировать данный процесс.

Для сферы автомобилестроения характерно постоянное совершенствование технологий, а следовательно конструкций, а также деталей и материалов, применяемых для изготовления узлов. На практике это приводит к необходимости разделения «старых» конструкций, используемых в эксплуатации и «новых» материалов, деталей. Это связано с возможным несоблюдением принципа FIFO при сборке. Задача маркировки сводится к тому, чтобы предоставить точный ответ о варианте исполнения деталей и узлов, их конструктивных и технологических изменениях, материале, для подтверждения их годности и качества, как минимум, в течение гарантийного срока эксплуатации.

Сегодня весьма распространено такое явление как ремонт автомобилей в несертифицированных автосервисах. Связано это в основном с тем, что услуги «гаражных умельцев» обходятся автовладельцам дешевле. Но такая практика, в которой зачастую используются поддельные запасные части, приводит к тому, что изделия производителя заменяются еще на сроке их гарантийной эксплуатации. В данном случае маркировка также должна выполнять функцию защиты изделий от подделки, ограждая заводы от необоснованных претензий.

Более серьезные проблемы возникают, когда заводу приходится отзывать свою продукцию, в данном случае автомобили, в связи с недопустимыми дефектами, которые обнаруживаются при проведении испытаний или в ходе эксплуатации. Такая ситуация в основном возникает по той же причине – в связи с заменой подлинных деталей на дефектные.

Таким образом, стандартные методы маркировки, такие как, бирки, клеймение и другие, не могут в полной мере отвечать поставленным задачам и современным требованиям. В связи с этим, производители стремятся разработать и использовать собственную систему идентификации своей продукции, внедряя ее в систему менеджмента качества (является обязательным требованием для современных производителей автомобильных изделий).

Используемые для данных целей системы идентификации базируются на стандарте ИСО, которое подразумевает установление соответствия информации об объекте. Отличие такой технологии от обычного маркирования заключается в возможности продолжительного хранения данных об идентификаторе (объекте).

В настоящее время уже установлены основные требования, предъявляемые к технологиям идентификации изделий, которые используются при сборке автомобилей. В них входит: сохранение идентификационных признаков в течение гарантийного срока эксплуатации, сохранение данных в реальных рабочих условиях узла (маркировка должна сохраняться при воздействии высокой температуры, агрессивных сред, быть стойкой к истиранию и инсоляции). Нанесенная информация также должна хорошо считываться автоматизированным способом. Особенно важно, чтобы перенос идентификационных признаков был невозможен на несоответствующее изделие. Основной перечень требований устанавливается индивидуально к каждому виду автокомпонентов, затем согласовывается с задействованными подразделениями и потом его вносят в технические условия и конструкторскую документацию по изготовлению деталей.

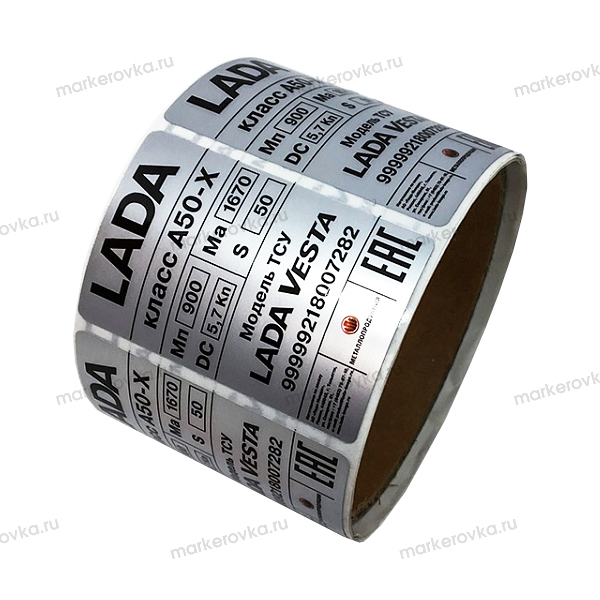

В качестве технического метода идентификации автомобильных деталей наибольшее распространение получила маркировка термотрансферными этикетками. Этикетки, предназначенные для использования в автомобильной промышленности, изготавливаются из полимерных материалов. Идентификационная информация — логотип производителя, чертежный номер узла, индивидуальный номер изделия и дата изготовления — наносится термотрансферной печатью. Некоторые данные печатаются на этикетке в виде штрих-кода, при согласовании с производителем автомобильной символики.

Большинство крупных узлов в автомобильном производстве, для которых характерны высокие температуры и использование агрессивных сред, маркируются материалами Brady, свойства которых отвечают требованиям к стойкости в агрессивных условиях эксплуатации. Также данные материалы обладают защитными функциями, которые позволяют защитить изделия от кражи и подделки. Например, при попытке отклеивания этикетка может расслоиться или разрушиться, а значит, станет непригодной для повторного использования.

Маркировка кабельных автомобильных жгутов должна, помимо выше перечисленных требований, отличаться механической прочностью идентификатора, на который она нанесена. Это требование связано с тем, что при техническом обслуживании или ремонте существует вероятность повреждения или разрушения метки. Помимо этого маркировка, используемая в автомобильной промышленности, должна также соответствовать определенным требованиям технического производства. Рассмотрим несколько технологий промышленной маркировки, которые наиболее популярны в мировой практике.

МЕТАЛЛИЧЕСКИЕ ТАБЛИЧКИ

Металлические таблички, которые традиционно прикрепляются к изделию, по сути являются отдельной группой деталей (к табличке прилагаются также средства для ее крепления на изделие – заклепки или клей). На них информация может наноситься различными методами, которые будут рассмотрены далее в статье. Такой способ маркировки отличается достаточно высокой стоимостью изготовления. Таблички также трудоемки в установке и подходят не для всех изделий, поскольку требуют отверстий для крепежа, что обуславливает низкую технологичность.

БИРКИ

Бирка – это небольшой лист, изготавливаемый из картона, ткани или пластика. Он прикрепляется к изделию с помощью гибкой вязи — проволоки, шнура, пластикового хомута и пр. Также как и в предыдущем случае, информацию на бирку можно наносить разными способами. Поскольку бирка в традиционном исполнении представляет собой кусочек картона, прикрепляемый к изделию шнуром, она не может служить надежным средством идентификации, так как подвержена быстрому изнашиванию. Кроме того, ее достаточно легко подделать.

ЛАЗЕРНЫЙ МЕТОД

Нанесение информации лазерным методом заключается в изменении или разрушении верхней структуры материала под воздействием лазерного луча. Лазерная маркировка имеет высокую устойчивость к эксплуатационным условиям, может сохраняться в широком диапазоне температур, а также при воздействии агрессивных сред, которые не разрушают сам материал, на который нанесены идентификационные данные.

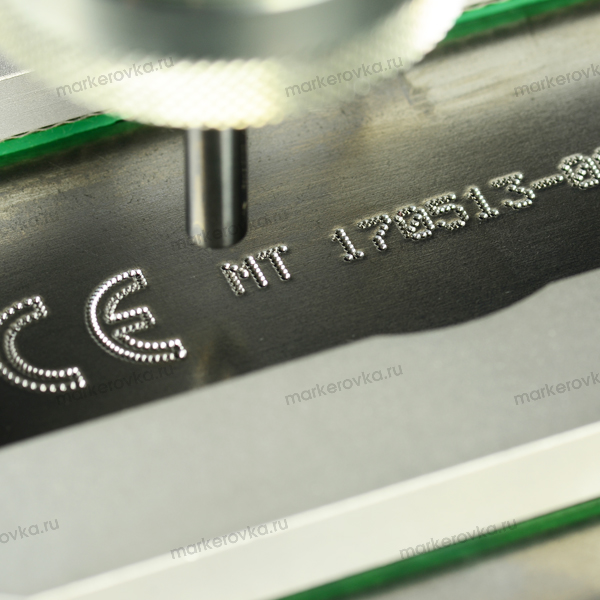

МИКРОГРАВИРОВКА ФРЕЗОЙ

Данный метод представляет собой нанесение рельефной идентификационной информации на поверхность детали. Маркировка выполняется с использованием специальных микрофрезерных головок с системой управления ЧПУ. Такая технология обеспечивает получение неуничтожаемой рельефной гравировки в виде буквенно-цифровой информации на металлических и пластмассовых деталях. Можно наносить также цветные изображения путем снятия с изделия на заданную глубину контрастно окрашенного слоя. Такая маркировка устойчива к различным воздействиям, за исключением случаев, когда разрушается сам маркируемый материал. Нанесенная информация сохраняется в различных температурных условиях, а также при воздействии большинства агрессивных сред, не способных разрушить маркируемое изделие.

КАПЛЕСТРУЙНЫЙ МЕТОД

Каплеструйная маркировка осуществляется путем программно-управляемого микрокапельного нанесения информации специальными чернилами в электростатическом поле. Данные наносятся на поверхность маркируемого изделия. Такая технология широко используется в высокопроизводительных линиях в пищевой и легкой промышленности для нанесения постоянной идентификационной информации на упаковку. Каплеструйный метод позволяет добиться стойкой и качественной маркировки на материалах, которые обладают капиллярными свойствами – на тканях и бумагах. На гладких поверхностях маркировка плохо удерживается и может быть легко удалена при помощи органического растворителя.

УДАРНЫЙ МЕТОД

Этот метод объединяет в себе ряд технологий, принцип которых заключается в холодной деформации материалов. Ударный метод часто используется в машиностроении для маркировки пластиковых и металлических деталей. Нанесение информации может осуществляться с использованием различных инструментов — клейма, наборных (дисковых) нумераторов или программно управляемой иглы. Ударный метод не подходит для маркировки хрупких материалов. В связи с тем, что такая маркировка создает места для концентрации механических напряжений, применять ее на механически нагруженных деталях можно только после проведения дополнительных испытаний на прочность. Нанесение информации при помощи иглы позволяет создавать изображения, которые доступны для автоматизированного считывания, например, 2D штрих-код линейки Data Matrix.

МАРКИРОВКА САМОКЛЕЮЩИМИСЯ ЭТИКЕТКАМИ

Данный способ представляет собой нанесение маркировки на детали, узлы или упаковки при помощи самоклеющихся этикеток. Идентификационные данные наносятся на этикетки заранее, до их накаливания на изделия. Способ печати выбирается, исходят от вида материала, из которого изготовлена этикетка, а также от условий ее дальнейшего использования. Маркировка этикетками применяется в различных сферах производства и особенно востребована в торговле. Изображения формируются посредством печати на принтерах, которые поваляют программировать (настраивать) содержание маркировки. Разрешение печати может быть различным, в зависимости от типа используемого принтера (от 203 до 600dpi), но всегда доступно для машинного считывания информации (при помощи сканеров).

ЭЛЕКТРОЛИТИЧЕСКИЙ МЕТОД

Электролитический или электрохимический метод – это способ нанесения маркировки на металлические изделия, при котором не происходит их повреждения. Электролитическая маркировка не оказывает влияния на структуру поверхности, не подвержена окислению и ржавчине. Удалить ее можно только путем стачивания материала на заданную глубину маркировки. Осуществляется данная технология путем электрохимического травления поверхности изделия с использованием трафарета, на который нанесена необходимая информация. Трафареты могут быть металлическими, пластиковыми и др. Изображение на них наносится разными способами – посредством печати на специализированных принтерах, лазером и т.д. Такой способ маркировки наиболее удобен при массовом производстве, где используется для партионной идентификации – для определенного количества изделий, на которые нужно нанести одинаковую информацию. Электролитический метод также может применяться для индивидуальной маркировки, например, для запасных частей оборудования или дорогостоящего инструмента. Данная технология не подходит для изделий, которые после маркировки подвергаются окрашиванию.

| Метод | Параметры сравнения | ||||

|---|---|---|---|---|---|

| Технологичность | Автоматизация считывания | Сохранность | Себестоимость | Трудоемкость подделки | |

| Табличка | Низкая | Низкая | Высокая | Высокая | Низкая |

| Бирка | Высокая | Удовлетворительная | Низкая | Удовлетворительная | Низкая |

| Лазерная гравировка | Удовлетворительная | Высокая | Высокая | Удовлетворительная | Высокая |

| Микрогравировка фрезой | Удовлетворительная | Низкая | Высокая | Низкая | Высокая |

| Каплеструйное маркирование | Удовлетворительная | Удовлетворительная | Низкая | Низкая | Низкая |

| Ударный | Удовлетворительная | Удовлетворительная | Высокая | Низкая | Удовлетворительная |

| Этикеточное маркирование | Высокая | Высокая | Удовлетворительная | Удовлетворительная | Высокая |

| Электролитическое маркирование | Низкая | Низкая | Высокая | Низкая | Высокая |

Уважаемый посетитель Интернет магазина!

Вы не можете до нас дозвониться? Вы ВСЕГДА можете отправить нам свой вопрос, заказ или просто контакты для связи с Вами по электронной почте или написать сообщение прямо с сайта с помощью формы отправки сообщения.

Мы обязательно свяжемся с Вами и решим все возникшие вопросы!